| - 제2공학관 8845호 | |

| -031-330-6688 | |

| - | |

| 김 헌 (에너지융합공학과/환경에너지공학과 교수)- | |

| hernkim@mju.ac.kr- | |

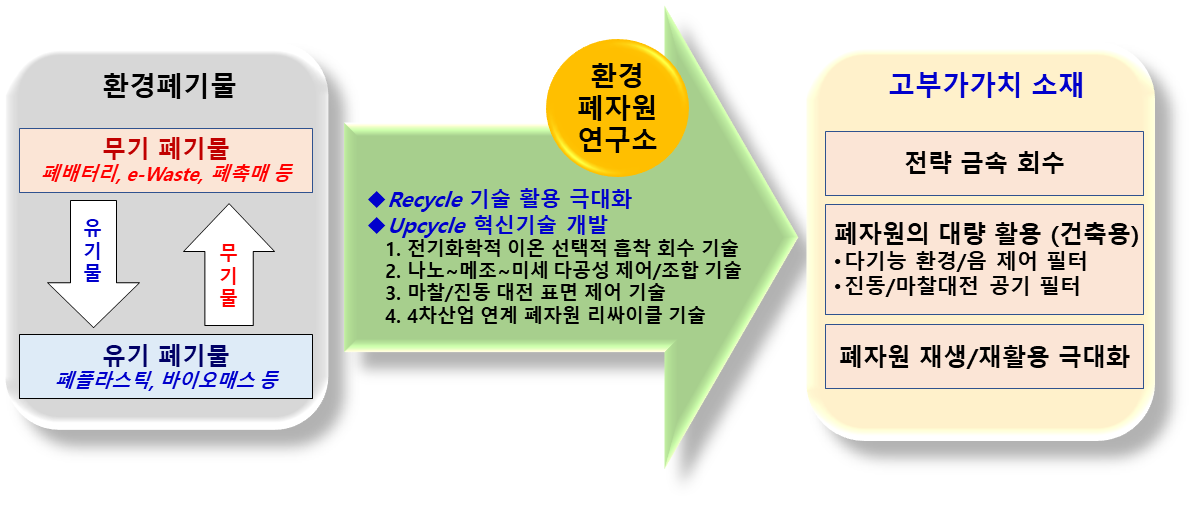

| -환경폐기물 기반 고부가가치 신소재 생산 기술 개발 |

연구소 명칭

연구소 구분

설 립 일

설립배경

● 4차산업에 필요한 국내 전략 금속자원(리튬, 코발트,희토류, 백금족) 부족, 폐기물 유래 미세먼지 및 독성 폐액 생산, 미세플라스틱 등의 환경문제 해결, 에너지 부족 문제 (2005년 667억달러, 총수입 중 에너지 비중 25.5%, 에너지 해외의존도 96.4%), 인류의 화석에너지 고갈 문제, 이산화탄소 등에 의한 지구온난화 등 에너지/환경문제 해결 등을 위한 국내에서 발생하는 환경폐기물에서 친환경 재활용 기술을 이용한 4차산업에 필요한 전략광물자원 및 친환경 신소재 기술 확보 및 융합환경연구 신진연구자 및 전문연구 인력 양성

설립목적

● 전문연구인력 교육: 환경/에너지 폐자원 처리/재활용/응용 기술 및 유관 스마트 융합기술 전문 환경연구인력 및 연구원 배출

● 산학협력: 수도권 지역 환경 문제 해결 및 스마트 융합환경기술 (환경/에너지/신소재 등)기반 기업과 산학 협력관계를 구축하여 기술애로 사항 해결, 공동연구, 기업체인력의 교육의 장 제공

● 국제 협력: 아시아(인도, 필리핀, 베트남, 중국, 몽골) 및 아프리카(가나, 에티오피아) 대학 등과의 전문연구 인력 국제화 교육 및 연구 협력

설립근거

● 본 대학 대학원 중점 연구 특성화분야의 하나인 환경, 에너지, 생명공학분야의 융합연구 활성화 계획에 근거하여 설립 ● 교내 교책연구소로서 「환경폐자원연구소」연구소 운영 (소장; 김헌 교수)

주요연혁

- 2007-2013 대학원 BK21 운영(환경에너지공학과 운영)

- 2013.3. (대학원) 에너지융합공학과 신설

- 2013-2020 1단계 BK21+ 선정/운영

- 2015.3. 명지대 교내 선도연구단 설립

- 2016.1. 명지대 교내 선도연구단 산하 <스마트리빙 혁신기술 연구소> 설립

- 2019.9. <환경폐자원연구소> 로 명칭 변경

연구개요

연구개요

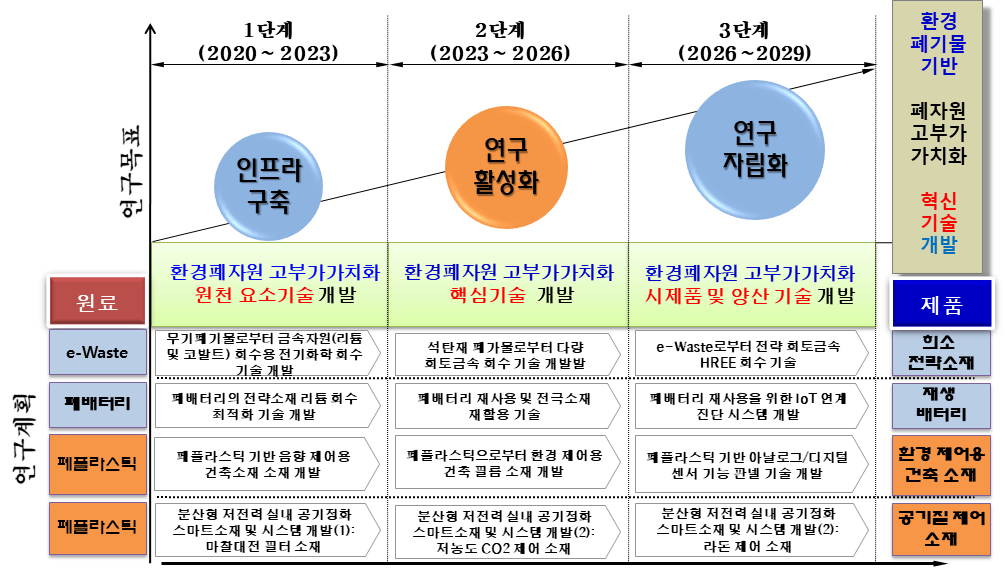

폐배터리 재생/재활용 기술 개발

| 1단계 (2020 ~ 2023) |

||

| 연구목표 |

폐배터리의 전략소재 리튬 회수 최적화 기술 개발 |

|

| 연구의 필요성 |

❍ 리튬농도가 0.17ppm이 포함된 해양수에서 리튬을 회수하는 기술 적용 시 경제성이 매우 낮다고 판단되고 있기 때문에 리튬이 고농도로 포함된 폐배터리, 산업 폐수(금속 도금 폐수, 부틸리튬이 포함된 타이어 공장 폐수, 석탄재 용출액, 원자력 발전 냉각수, 유리공장 폐수, 해수담수화 농축 폐수)등 폐수 및 폐기물에서 리튬 자원 회수의 필요성이 증가하고 있 ❍ 본 연구는, 폐배터리에서 유래한 고농도/대용량의 리튬을 경제적/선택적으로 회수할 수 있는 특화된 흡착제 기술, 전기화학적 포집 기술을 개발하는 데 있음 |

|

| 연차별 연구내용 |

(1차년도) 폐배터리 리튬 선택성 소재의 흡착공정 설계 및 예비 테스트 |

|

|

|

❍ 리튬이 포함된 폐수에서 리튬이온을 연속적으로 회수하기 위한 연속 회수용 전기화학 장치를 설계 및 제작 ❍ 운전하여 최적의 공정 조건을 결정 ❍ 농축된 리튬을 리튬 탄산염과 리튬 인산염으로 침전시켜 최종 제품의 생산 조건도 결정 ❍ 회수공정에 대한 경제성을 평가 ❍ 장치에 필요한 기초 설계 인자를 확보하며 ❍ 대상 폐수 성분 조사 ❍ 적용 대상 폐수로 전기화학 장치로 성능을 시험함. |

|

| (2차년도) 폐배터리 리튬 선택성 소재의 흡착공정 최적화 및 기술성/경제성 검토 |

||

|

|

❍ 적용 대상인 폐수 용출액 중 경쟁 금속이온들의 조성의 정확한 분석 및 대상 폐수 선정 ❍ 연속 회수용 전기화학 장치(2.5 리터) 설계 및 제작 ❍ 모의 및 실제 폐수에 대한 최적의 공정 조건 및 최적의 전극 소재 결정 ❍ 농축된 리튬을 리튬 탄산산염과 리튬 인산염으로 침전시켜 최종 제품의 생산 조건 결정 ❍ 회수공정 경제성 평가 및 기초 설계 인자 확보 ❍ 회수 공정 경제성 평가 |

|

| (3차년도) 폐배터리 리튬 선택성 소재의 흡착능 성능 평가 및 최적화 |

||

|

|

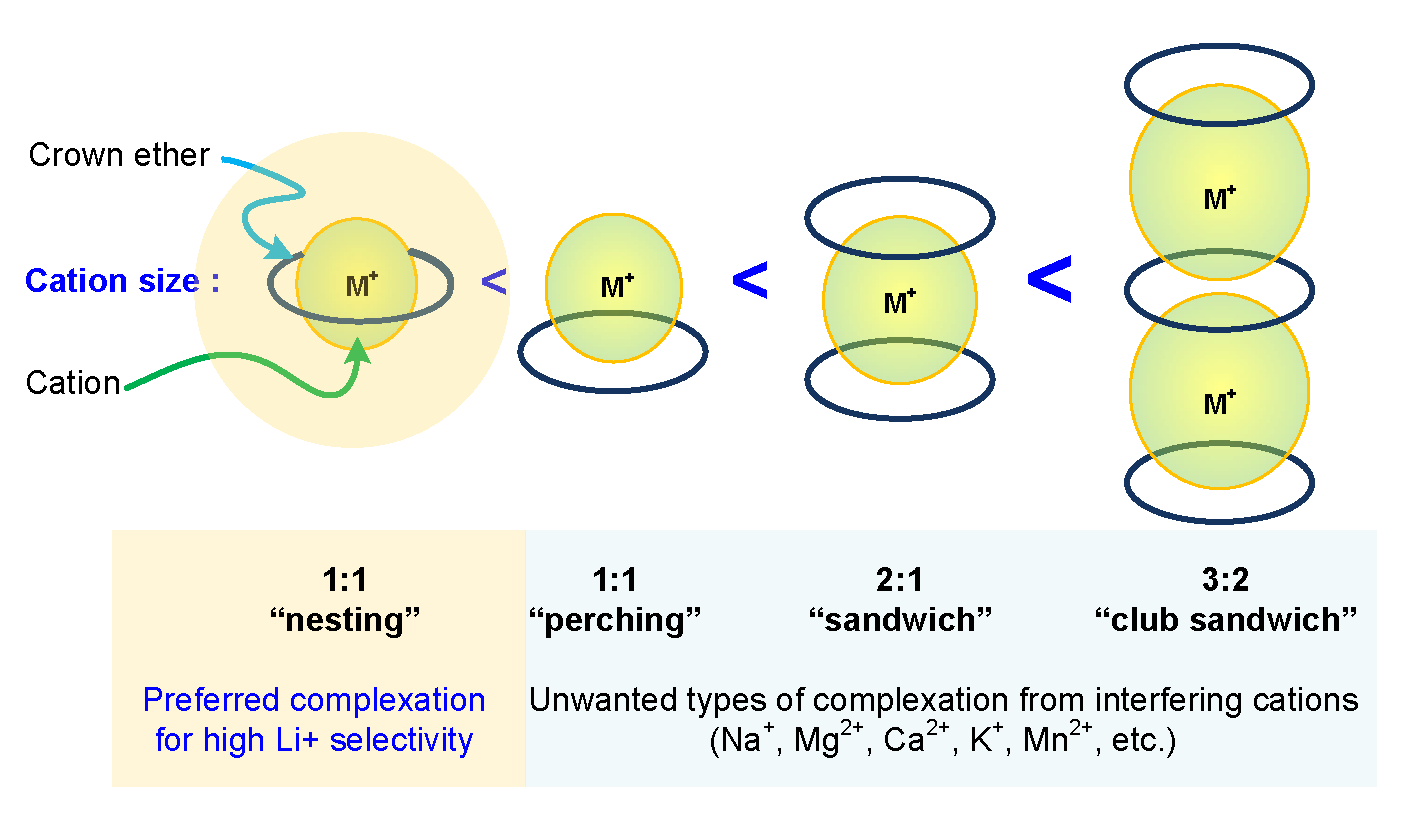

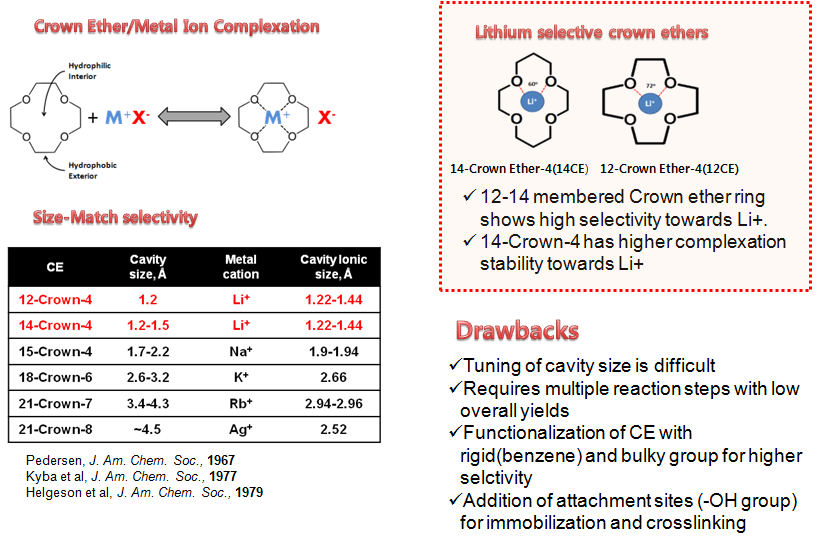

l 폐 이차전지 양극재를 산으로 추출하여 추출용액 내에 존재하는 간섭 양이온의 농도와 종류를 분석. 고액 비율, 산의 종류, 산의 농도, 이가 양이온 산으로 침전 추출 시 추출효율 평가 l 수질 분석항목은 pH, 온도, SS, Li, Na, Mg, Ca, 등 성분을 ICP-MS, Ion Chormatography를 이용하여 분석 l 리튬이온에 대한 선택성이 높은 크라운에테르(CE) 화합물 합성 및 특성 확인 l 합성된 크라운에테르 화합물을 고비표면적 다공성 담지체(금속산화물/폴리머/그래핀 등)에 화학적으로 담지 및 특성 확인 l 완성된 최종 흡착제의 흡탈착 성능 평가를 위한 흡탈착 등온식 및 열역학 변수를 결정 l 담체 재사용을 위해 사이클링 당 리튬 금속 이온 회수율 및 담체에 미치는 영향과 적정 실내 운전조건 결정 |

|

| 2단계 (2023 ~ 2026) |

||

| 연구목표 |

폐배터리 재사용 및 전극소재 재활용 기술 |

|

| 연구의 필요성 |

❍ 전기차 또는 휴대폰 사용 후 배터리는 잔존가치에 따라 다양한 산업에 활용(재사용; 사용 후 제품/부품을 특별한 생산 공정 없이 최소한의 작업을 거쳐 중고품으로 다시 사용)이 가능하고, 제품으로 재사용이 어려울 경우에는 리튬, 코발트, 망간 등의 유가금속 회수 등의 재활용(사용 후 제품/부품을 수거하여 분해, 분류, 파쇄, 용융 등 물리화학적 가공을 거친 후 원재료로 생산에 다시 투입)함으로써 전후방 산업연계 가능성이 매우 높음 ❍ 대량의 배터리를 생산 및 판매하는 일부 대기업 중심의 수직계열화 밸류체인에 의존하는 것보다는 현재 대부분 영세규모로 운영되고 있는 국내 재활용업체가 함께 순환경제 모델에 한축을 담당하는 것이 기업상생, 지역균등 및 위기 관리 측면에서 바람직함 ❍ 폐배터리의 재사용(성능진단->안정성평가->제품생산) 및 재활용(분해->금속추출->소재합성)에 있어서 핵심적인 기술을 자원순환의 관점 고려 필요 |

|

| 단계 연구내용 |

폐배터리 재사용을 위한 성능 테스트 및 진단 시스템 개발 |

|

|

|

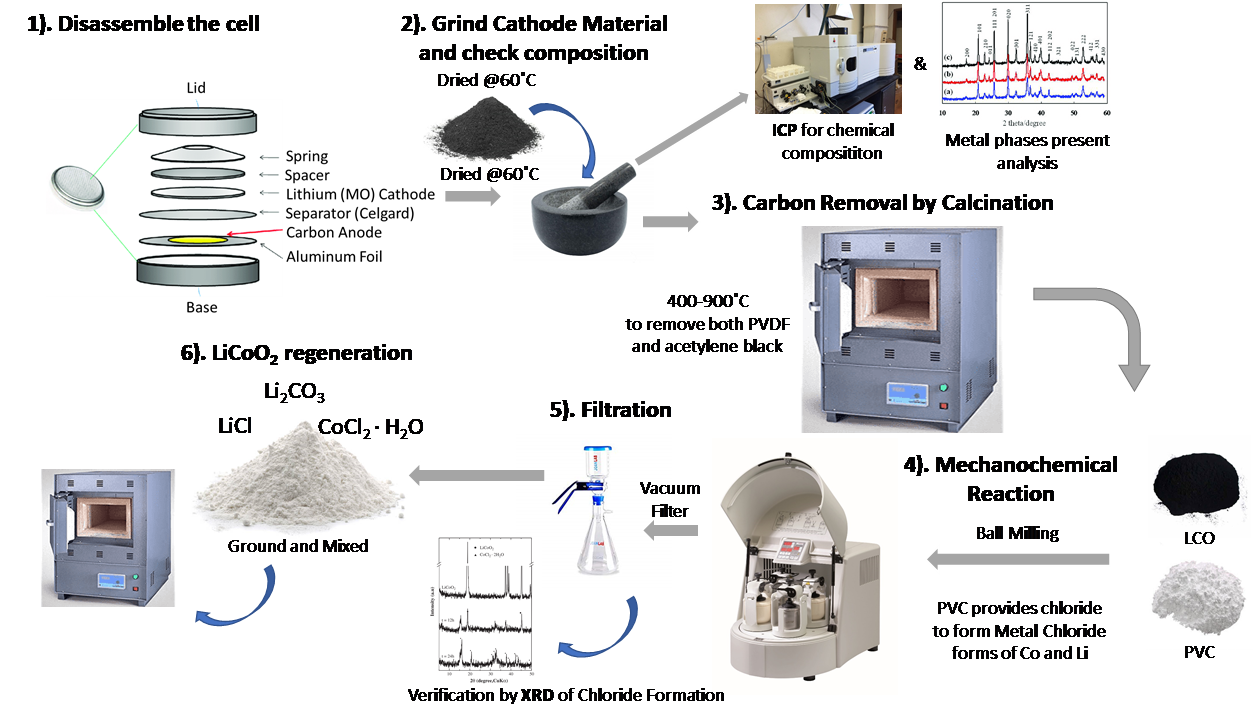

❍ 폐스마트폰 등으로부터 회수된 폐배터리의 재사용을 위해서 전지 상태에서 충전용량(Capacity), 속도특성(Rate Capability) 및 반복충방전(Cyclic Charge-Discharge) 등의 성능평가를 실시 ❍ 다양한 온도/습도 환경에서 성능 안정성을 진단 ❍ 출고/이론 스펙과 비교를 통하여 재사용 프로토콜을 확립 ❍ 수집된 Data의 해석법 개발 ❍ 이를 효과적으로 진단할 수 있는 폐배터리 재사용 진단 시스템 개발확립된 재사용 프로토콜에 의해 재사용이 가능하지 않는 안정성 및 성능을 보이는 폐배터리를 분해하여 리튬 및 코발트 등 유가금속이 다량 포함되어 있는 양극소재를 회수 ❍ 도전제 등의 여타 성분을 제거 및 상분석 실시하며, 기계화학적 방법 등을 통해 리튬산화물계 양극소재를 합성 |

|

| 3단계 (2026 ~ 2029) |

||

| 연구목표 |

폐배터리 재사용을 위한 IoT 연계 진단 시스템 개발 |

|

| 연구의 필요성 |

❍ 배터리 출고 때부터 각종 배터리의 사양 및 사용 히스토리를 기억하는 것은 효과적인 배터리의 추적, 진단, 재사용, 재생 등에 매우 유용하나 현재는 이런 기술이 없음 ❍ 배터리의 출고부터 폐기 또는 재사용을 위한 진단 시점까지 모든 정보 및 히스토리를 기억할 수 있는 시스템을 소형 마이크로칩 및 NFC 등을 연계하여 지속적으로 관리하는 방법을 갭ㄹ할 필요가 있음 |

|

| 단계 연구내용 |

폐배터리 재사용 진단을 위한 배터리/마이크로칩/NFC 시스템 설계 최적화 |

|

|

|

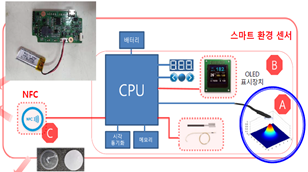

❍ 배터리에 마이크로칩/NFC 부착을 위한 설계 (HW) 및 이를 이용하여 기억해야할 데이터를 결정하고 이를 효과적으로 운용할 프로그램을 개발함 ❍ 폐배터리의 관리와 연계하여 인공지능 및 IoT (스마트폰) 연계 진단 프로그램을 개발함 ❍ 폐배터리와 연결된 마이크로칩/NFC 시스템의 테스트를 배터리 운영 중 실시함 ❍ 폐터리의 사양에 따라 차별화된 다양한 프로그램 옵션을 설계하고 테스트함 |

|

폐플라스틱 기반 음향 제어용 건축소재 개발

| 1단계 (2020 ~ 2023) |

||

| 연구목표 |

폐플라스틱으로부터 음향 제어 건축용 하이드로 젤 소재 개발 |

|

| 연구의 필요성 |

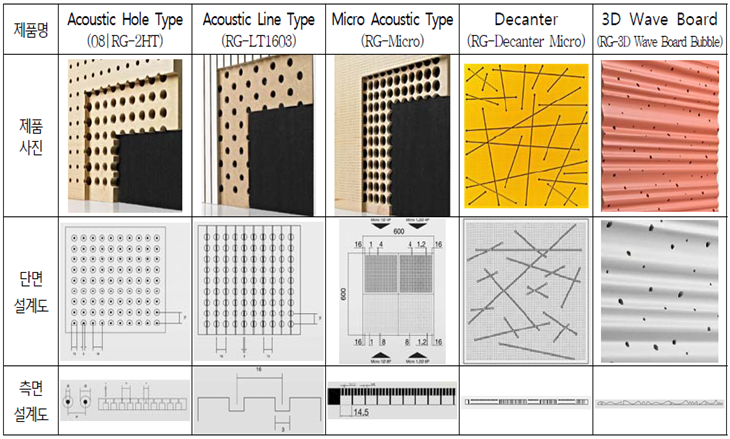

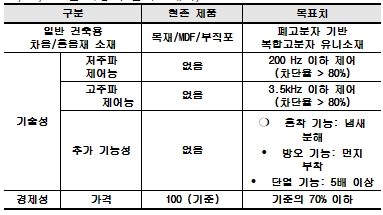

❍ 단계적 리싸이클링별 폐플라스틱 차별화 재생/재활용 기술 부족 (2차: 물리적 변환, 3차: 화학적 변환시 개발 기술 진부) ❍ 흡음재의 경우 대부분 목재/MDF 기반으로 상품 다변화 어려움 ❍ 단순 외부 기공 제어에 국한 내부 기공 설계 도입 필요 ❍ 음향 주파수별 제어 소재의 차별화 기술 전무 ❍ 층간 소음 차단을 위한 나노/메조/미세 기공 제어 소재 |

|

| 연차별 연구내용 |

(1차년도) 폐풀라스틱 기반 기공제어 하이드로 젤 소재 개발 |

|

|

<다공성/고표면적 하이드로 젤 Precursor (PS 경우)> |

¡ 폐플라스틱(예, PET) 분말의 용해 및 표면기능기 (-COOH, -OH) 구현으로 기본 고분자 1차-precursor 합성 ¡ 첨가제 고분자 성분에 따라 표면 및 구조 특성 차별화된 고분자 2차-precursor 하이드로젤 소재 제조, 가교 결합에 따른 분자 기공 설계 (수용성 PVA, GA 등 기본 소재로 사용) ¡ 냉동건조 기법을 이용하여 제어된 다공성 PET cryogel을 제조필요 시 냉동건조 외에 일반 건조 조건 뿐아니라 초임계 건조를 통하여 aerogel을 형성 가능 (3차-precursor 다공성 젤) ¡ 다양한 폐플라스틱 소재별 하이드로 젤 Precursor 소재 구현 가능 (PS의 경우, ~850 m2/g의 매우 큰 표면적/다공성) |

|

| (2차년도) 폐플라스틱 기반 하이드로 젤 판넬 및 테스트 |

||

|

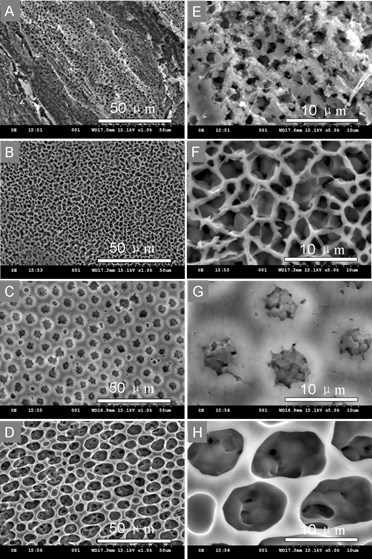

<제어된 나노-메조-마이크로 다공성 구조체의 성형> |

¡ 다양한 폐플라스틱 별로 개발된 고분자 precursor를 원료로 다양한 다공성 구조물 (나노매트, 멤브레인, aerogel, cryogel 등)의 제조 방법을 개발함 ¡ 다공성 구조물의 하이드로 젤의 나노 기공 및 구조체로 구성되는 메조-마이크로 기공의 구조적 배열에 대한 심층적 조사 ¡ 제조공정-구조-물성-기능성의 상관성 규명을 통하여 최적의 제조공정 조건을 결정 ¡ 구조 특성 (나노-메조-마이크로 다공성) 및 성능 (음향 조건 – 파장 응답성)의 테스트 ¡ 결정된 조건에 근거하여 음향 파역 (저,고주파) 제어용 판넬 구성 |

|

| (3차년도) 미세 음향 제어가 가능한 음향 판넬 시제품 개발 |

||

|

<음향 판넬 최적 구조화 및 테스트> |

❍ 대량생산용 나노섬유계 생산기법 고려: 전기방사 기반 나노매트 ❍ 다기능성 (흡음/흡착/반응/방오 … 성능 제어/센싱) 구현 ❍ 물리적 구조화 설계 및 화학적 변환 소재 도입으로 신규 기능성 구현 ❍ 다양한 폐고분자별 용도 개발 (폐PET: Main Frame, PS/PP/PE: 젤 기능화첨가소재화)

|

|

| 2단계 (2023 ~ 2026) |

||

| 연구목표 |

폐플라스틱으로부터 환경 제어용 건축 필름 소재 개발 |

|

| 연구의 필요성 |

❍ 기능화 건축용 소재의 경우 고가이며 저가용 소재 개발 필요 ❍ 다중 기능을 효과적으로 구현할 수 있는 기술의 난점 ❍ 서로 호환성을 지니며 개별 기능 판넬의 조합 기술 필요 ❍ 환경 (열, 광, 환기 등) 제어 특성을 지닌 기능 건물 소재 필요 ❍ 복합 폐고분자 기반 유니소재 환경 패널의 상품화 기술 개발 ❍ 환경 (열, 광, 공기질, 수분, 오염물질 등) 기능 제어를 위한 물리/화학적 구조체 제조 기술 개발 ❍ 기존 제품 대비 기술성 (능동적 환경 제어 기능) 및 경제성 (원단위 등) 평가 |

|

| 단계 연구내용 |

열/통풍 제어 및 오염물질 차단의 환경제어 기능을 지니는 폐플라스틱 기반 판넬 개발 |

|

| <능동형 기능성 환경제어 기능을 지닌 판넬> |

❍ 환경 (열, 광, 오염물질 등) 제어용 나노/메조/미세 기공 제어 기술 고려 ❍ 개별 기능성 필름형 멤브레인 및 모듈 기법 구현 ❍ 기능별 폐고분자 특성 screening 및 최적화 제조 기술 개발 ❍ 기능성 필름형 멤브레인의 조합 기술 개발 ❍ 특정 폐고분자 기반 건물용 스킨 유니소재 개발

|

|

| 3단계 (2026 ~ 2029) |

||

| 연구목표 |

폐플라스틱 기반 아날로그/디지털 센서 기능 판넬 기술 개발 |

|

| 연구의 필요성 |

❍ 1,2단계에서 개발된 폐플라스틱 기반 기능성 환경 판넬의 신산업 연계하여 환경센서 기능을 추가적으로 구현하는 것이 스마트 시대의 요구 ❍ 환경 (온도, 습도, 광, 각종 환경 가스 등) 자극에 대하여 선택적으로 변색(아날로그)하는 소재의 개발 및 이 변색 현상이 전기적 신호화(디지털) 가능한 소재의 개발이 요구됨 ❍ Digital기술 외에 Analog기술이 독립적/병행하여 필요한 경우들이 실제 삶의 현장에서 많음. 편의성/경제성 등의 관점 (예, pH종이 vs pH meter, 열변색 종이 vs thermometer 등) ❍ dea: Analog소재 개발 선행 후 이 기반에 digital 기능 구현 (즉, 전기/이온 전도성 부여 – 물리적/화학적 개질화 중심) ❍ Analog소재 개발 시 Digital과 비교하여 2가지 관점으로 소재 개발을 구상함 - (1) 정량 -정성, (2) 가역 - 비가역 (1회용/반영구), (3) Analog – Digital 호환성 |

|

| 단계 연구내용 |

환경 자극 (아날로그) 변색 응답성 (디지털) 센서 판넬 개발 |

|

|

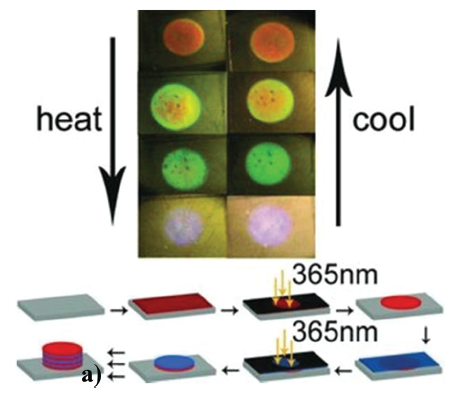

<환경(열) 응답성 변색 필름의 제조 및 테스트> |

❍ (전기)변색용 출발물질로서의 발색단 기준 소재군의 스크리닝/개별합성법 개발 ❍ 합성 조건 (온도, pH, 농도비 등)에 따른 (전기)변색용 소재의 물성/구조 (기능기, 발색단 생성 정도) 및 기능성 테스트 (색, 물리/화학적, 전기화학적) ❍ (전기)변색 소재의 제조방법-구조-물성-기능성의 상관관계 조사 및 최적화 ❍ (전기)변색 소재 출발물질 합성 방법 / 조건 최적화 (Viologen 기준물질 중심) ❍ (전기)변색 소재의 폐플라스틱 판넬에 적용 시제품 테스트 |

|

폐플라스틱 기반 대기 정화용 스마트 소재 개발

| 1단계 (2020 ~ 2023) |

||

| 연구목표 |

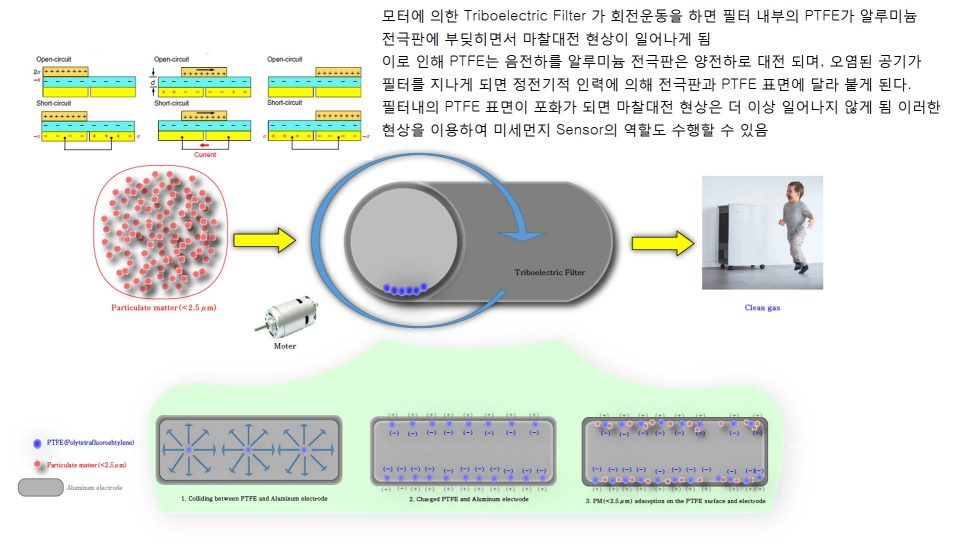

분산형 저전력 실내 공기정화 스마트소재 및 시스템 개발(1): 마찰대전 필터 소재 |

|

| 연구의 필요성 |

❍ 기존 미세먼지 제거 방법은 주로 필터에 의존하기 때문에 흡착속도/용량에 한계가 있을 뿐만 아니라 실시가 변화하는 미세먼지 농도에 능동적 대응이 불가 ❍ 기존 실내 전기집진방식은 공기속의 먼지를 대전하여 흡착하는 방식으로 가동과정 중 인체에 유해한 O₃이 발생할 뿐만 아니라 많은 에너지가 소비됨 ❍ 마찰대전(Triboelectricification)은 기계적인 운동에너지를 동력원으로 사용하기 때문에 기존 전기집진방식에 비해 에너지 소비를 크게 줄일 수 있고, 유해물질의 발생이 없음 ❍ 주변의 다양한 종류의 Mechanical movement를 이용하여 외부전원 없이도 초미세먼지입자를 실시간으로 검출 및 제거할 수 있음 |

|

| 연차별 연구내용 |

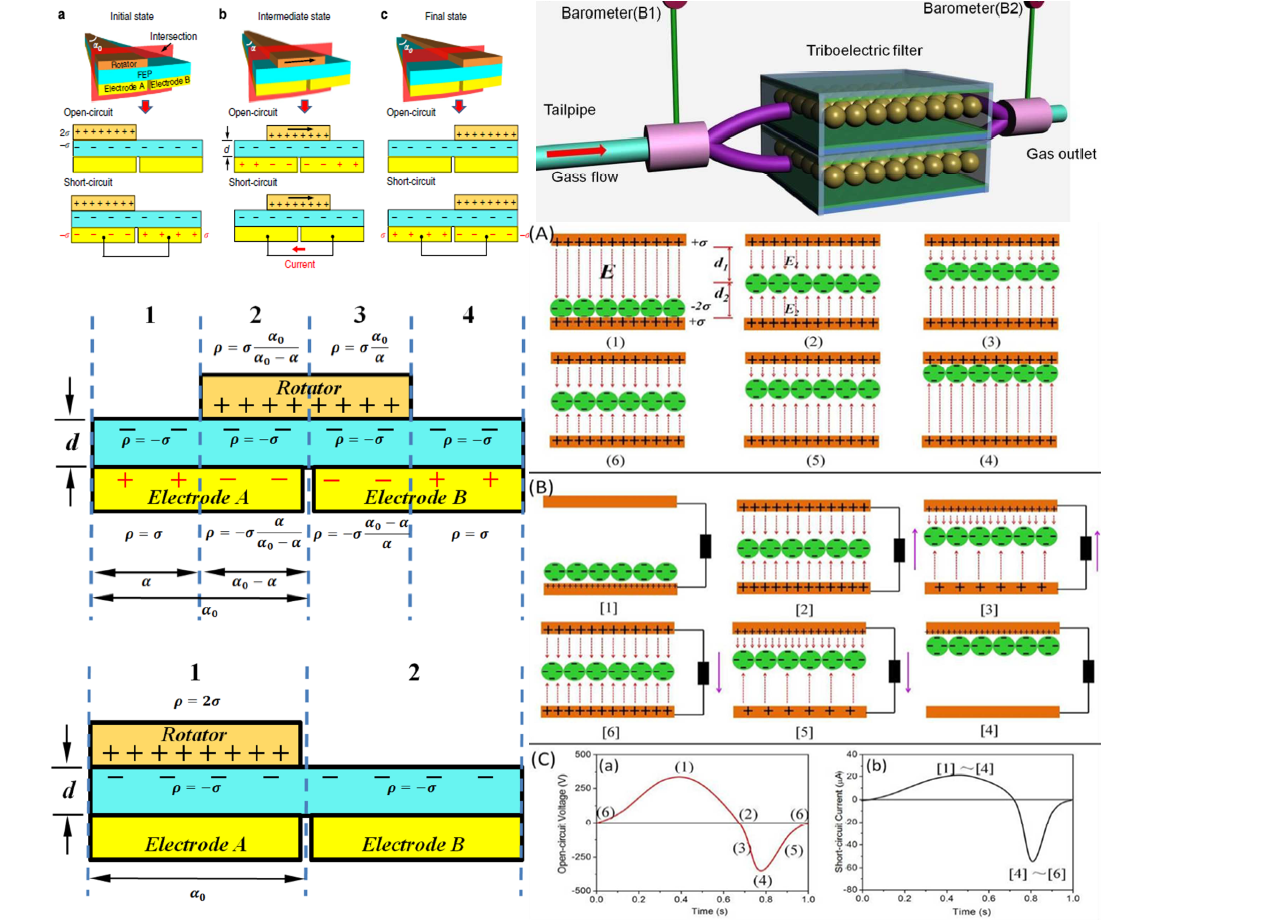

(1차년도) 미세먼지 검출/제거 시스템 개발 |

|

|

<Rotation과 Vertical vibration |

❍ 마찰대전 필터의 크기 및 구조, 마찰을 위한 에너지 공급 (Rotation or Vertical vibration) 장치 선정 ❍ Polytetrafluoroethylene(PTFE)와 Aluminum 전극판을 이용하여 수직진동을 통한 마찰과 회전을 통한 마찰 중 대전효과가 큰 디자인을 고안 ❍ 실험을 통해 제거 가능한 미세먼지의 입자분포 (PM10~PM1) 및 제거효율 측정(PM10:99% 이상, PM2.5: 95% 이상, PM1: 80% 이상) ❍ 필터의 포화시 센서 기능도 수행 가능하도록 회로를 구성, 시간에 따른 전류의 흐름 측정(13.9μW/m² 이상) |

|

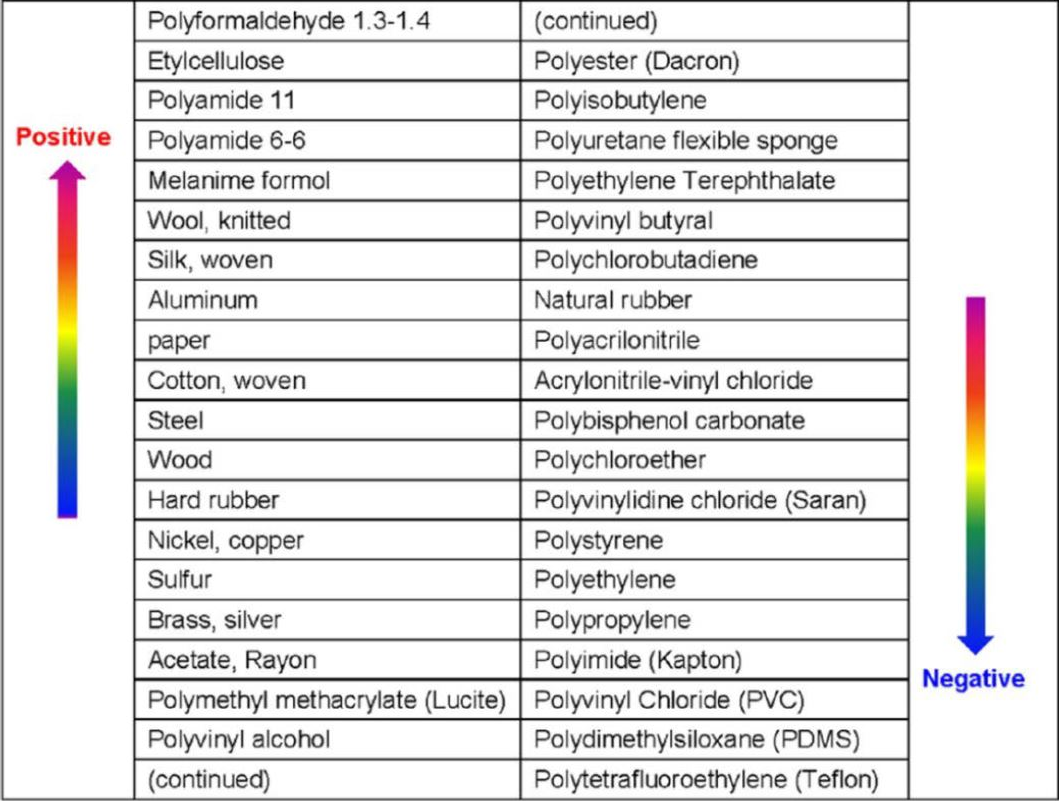

| (2차년도) 미세먼지 흡착 소재 개발 |

||

|

<Triboelectric series> |

❍ 마찰대전 필터의 주요 구성성분인 전극판과 전극판 내부에 들어갈 소재 선정 및 개발 ❍ 전기음성도가 큰 다양한 Polymer 들 중에서 전극판과 마찰 후 뛰어난 전기장을 형성하는 소재 선정 (0.8μC/m² 이상) ❍ 선정한 전극판과 polymer로 마찰대전 필터를 제작하여 미세먼지 제거효율을 측정하고, (PM10: 99%이상, PM2.5>: 95%이상, PM1: 80%이상), 필터 세척 후 재사용 시 성능실험 (PM10:99%이상, PM2.5>: 95%이상, PM1 효율 변동 확인) 및 필터수명 연구 (hazardous level [PM2.5 농도 > 500μg/m³]에서 사용 가능시간 측정) |

|

| (3차년도) 미세먼지 및 유해가스 동시 제거 시스템 개발 |

||

|

<실내 공기정화 시스템 운전> |

l 2.5μm보다 작은 초미세먼지 제거성능 연구 및 보완 (PM1: 80% 이상, PM0.5: 70% 이상) l 악취 및 유해가스의 제거를 위한 pre-filter 도입 l 보조전원의 가용성 연구 (Self-powerd System) l 보다 정확한 센서 시스템 연구 |

|

| 2단계 (2023 ~ 2026) |

||||

| 연구목표 |

분산형 저전력 실내 공기정화 스마트소재 및 시스템 개발(2): 저농도 CO2 제어 소재 |

|||

| 연구의 필요성 |

❍ 가정/사무공간/지하시설 내에서의 인체 호흡에 따른 비이상적 이산화탄소 농도 상승(> 3000 ppm)에 따라 CO2 중독증(호흡장애/도통/혈압상승/구토 등) 유발 ❍ 산업적 용도의 고농도 CO2 제거 기술은 이미 개발되었거나 개발이 진행 중에 있지만, 저농도 CO2 제거 (Direct Air Capture) 기술 개발은 아직 초기 단계 ❍ 기존의 기술은 주로 아민계 화학흡수제를 활용하지만, 증발 및 열변성 등의 문제로 인해 실내 환경에 직접 적용하기 어려움 ❍ 전기적 자극 유무에 따라 저농도의 CO2를 공기로부터 효과적으로 포집할 수 있는 소재 및 시스템의 개발이 요구됨 |

|||

| 단계 연구내용 |

저농도 분산형 이산화탄소 포집 소재 및 시스템 개발 |

|||

|

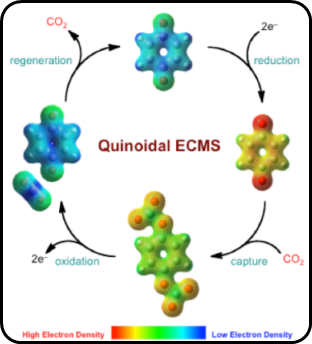

<Redox 소재를 활용한 전기화학적 CO2포집소재> |

❍ 기존 아민계 흡수제의 높은 재생에너지(~100 oC) 및 이에 따른 열 변성/증발 등의 문제를 해결할 수 있는 신규 이산화탄소 포집 소재 및 시스템 개발 ❍ Redox 소재를 활용하여 전기화학적으로 이산화탄소를 흡수-재생할 수 있는 소재 탐색 ❍ 실내 공기정화 시스템과 연동된 이산화탄소 포집 시스템 구축 (예: 미세먼지-이산화탄소 동시 제거 시스템) |

|||

| 3단계 (2026 ~ 2029) |

||||

| 연구목표 |

분산형 저전력 실내 공기정화 스마트소재 및 시스템 개발(3): 라돈 제어 소재 |

|||

| 연구의 필요성 |

❍ 우라늄이 다량 포함된 화강암 지반 및 주택마감재(석고보드/인산석)으로부터 인체에 유해한 방사선 가스(라돈)이 발생하며 인체 내부에서 붕괴(알파선) 함에 따라 발암 위험 ❍ 2017년부터 라돈 규제시행 중이며 각종 센서를 통한 농도 모니터링은 가능하지만 환기 이외에 적극적으로 실내 환경에 적용할 수 있는 제거 기술 전무 ❍ 기존 제올라이트 기반 흡착제는 라돈 흡착의 선택도가 현저히 떨어지는 단점이 있음 --> 자극 응답성 Metal Organic Frameworks을 통한 기공크기 및 화학적 결합을 통한 흡착선택도 향상이 요구됨 |

|||

| 단계 연구내용 |

방사성 원소(라돈) 제거 소재 및 시스템 개발 |

|||

|

|

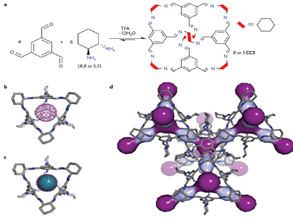

❍ Host-guest 상호작용을 활용한 분자바구니(Molecular Basket) 또는 분자케이지 (Molecular Cage)의 설계를 통해 여타 기체 대비 크기가 큰 라돈(4.2A)을 선택적으로 분리 가능 ❍ 기존의 물리적 흡착제(활성탄/제올라이트) 대비 선택성 및 효율성 향상 가능 ❍ 개발된 소재를 활용하여 실내공간 적용이 가능한 필터/벽지/페인트 등을 시제품화 |

|||